- 精選文章

文章專區

2019-11-29讓輪胎持續轉動— 循環科技

600 期

Author 作者

謝育哲/本刊編輯。

循環科技的宗旨,是為了永續發展及重複利用有限資源,進而達到降低汙染、節省資源與環保等目標。但有些特殊的資源及材料卻難以重複利用,如輪胎。過去認為廢棄輪胎幾乎無法處理,淘汰後只能棄置於一旁,本身的材料結構也因難以分解,造成環境負擔。

難道輪胎最終的命運只能淪落到廢棄場的角落嗎?其實不然,隨著人們環保意識的抬頭及科技的進展,科學家藉由各種新方法處理並重新利用。

輪胎橡膠的種類及製作方式

輪胎為橡膠製品,而橡膠在製作為橡膠製品前稱為生橡膠, 有兩種主要的來源,其一為從橡膠樹取得的天然橡膠;另 外則是藉由石油提煉而出,此稱為合成橡膠。 橡膠的製作過程需經過以下的步驟:混煉、滾壓、硫化儀 測定及硫化成形。生橡膠最初通常為塊狀型態,首先必須 先使用混煉機,將生橡膠打成鬆散的狀態,之後加入充填劑,如加工油、補強劑與耐老化劑等藥劑。後續再經由滾 壓階段,滾壓的目的是將生橡膠內部多餘的空氣排出,空 氣排出後橡膠即可進行成形,再將生橡膠放入熱壓成形機 中的輪胎的模具,此時各家輪胎大廠會再將各種自行調配 的特殊配方放入模具之中〔註一〕,最後利用熱壓的方式, 給予一定的溫度及時間,使模具內的橡膠產生化學反應。 完成後將摸具開模,生產出輪胎製品。

伸縮自如的橡膠有何特性?

橡膠在未經過化學處理時,容易變軟變形,而隨著環境溫度 的升高,橡膠會變硬,可塑性降低。為了解決橡膠在遇熱 前後的不同特性,美國科學家固特異(Charles Goodyear) 在經過長時間的實驗後發現,當硫磺與橡膠接觸並加熱後, 會產生硫化反應。經過硫化反應的橡膠,本身對於溫度變 化的反應較不敏感,換言之,橡膠即使面對不同的溫度環 境,依然能夠保持一定的伸縮特性,不會再忽軟忽硬,當 對橡膠施力時會產生變形,但力量收回後橡膠則會恢復原狀,具有回彈性。硫化橡膠最初的運用為雨鞋等產品,後 來才逐漸導入輪胎的應用。

固特異的發現讓他被後世尊稱為「現代橡膠之父」。除此 之外,固特異輪胎與橡膠公司(The Goodyear Tire & Rubber Company)的創辦人為了紀念這位現代橡膠之父, 以固特異之名為公司命名。

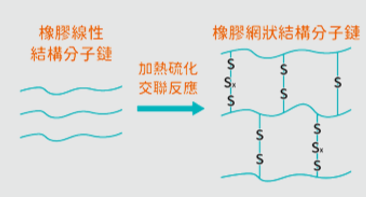

魚與熊掌無法兼得的硫化反應

橡膠是由許多化學元素排列而成,而橡膠分子鏈長短不一且柔軟,同時具有一定的強度。在還沒經過硫化處理時, 橡膠可任意塑形,是熱塑性聚合物。而經過硫化反應後, 橡膠分子鏈之間會有許多的硫元素將分子鏈串起,橡膠分子鏈因硫磺而形成網狀結構,變成熱固性聚合物,使橡膠產生回彈力,並且對於溫度的反應較為不敏感(圖一)。 雖然硫化反應對橡膠具有諸多好處,但也因此造成輪胎難以回收。為了讓橡膠製品在使用完畢後變成廢棄物,科學家試圖將橡膠製品中硫化反應的架橋切斷,讓網狀結構再次回復成線性結構。

圖一:橡膠分子結構硫化前後的差異。

雖然硫化反應對橡膠具有諸多好處,但也因此造成輪胎難以回收。為了讓橡膠製品在使用完畢後變成廢棄物,科學家試圖將橡膠製品中硫化反應的架橋切斷,讓網狀結構再次回復成線性結構。

廢輪胎該如何處理方式?

目前全球每年會產生3000萬公噸的廢輪胎,常利用堆置方式處理。舉例而言,美國曾在沙漠中堆置輪胎成為輪胎墳場,另外也曾利用廢輪胎於外海作為人工魚礁,但最後都以失敗告終。而在臺灣,因輪胎為環保署所規定的法定廢棄物,廢輪胎處理後會作為輔助燃料使用,可取代部分煤礦資源消耗。

現階段的廢輪胎回收技術,首先是先把輪胎內部的胎唇鋼絲取出,將輪胎進行裁切剪斷,再將裁斷的輪胎放入破碎機進行破碎及粉碎過程,經過破碎後會形成30毫米(mm) 以下粒徑的橡膠片,作為替代燃料使用。

但由於現代人的環保意識抬頭,燃燒燃料所產生的空氣汙染大眾並不樂見,各界也希望未來的空氣汙染能降低。在此前提下,廢棄輪胎除了作為替代燃料外,工研院的科學 家也試圖將其轉變為再生橡膠,重複利用成為新橡膠製品, 減少天然資源與石化原物料的使用。

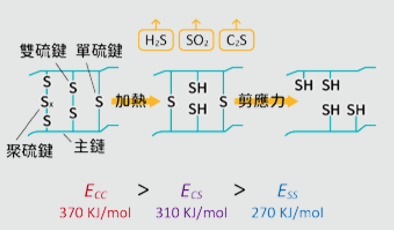

圖二:硫化橡膠轉製成再生橡膠技術原理,將橡膠的架橋打斷後可回復為熱塑性;而各種的鍵結能量不同,碳碳鍵最大,碳硫鍵次之,而硫硫鍵最小。

工研院的廢棄輪胎處理方式

若要將熱固性的硫化橡膠回復成熱塑性的再生橡膠,最關鍵的部分是打斷化學結構中「架橋」,雖然困難但並非不可能,由於化學上的硫硫鍵、碳硫鍵與碳碳鍵結的能量不同 (圖二),因此工研院透過特製的裂解機,以旋轉和加溫等物理方式精準調控熱能,將橡膠網路分子中的碳硫鍵直接打斷,後續更研發化學性的裂解劑,約八成的硫化橡膠材料可回復成分子長鏈。

而新的橡膠與再生膠以一定的比例製成鞋子、輸送帶等橡膠製品。再生橡膠目前以橡膠工業製品為主,另外需高速使用如輪胎等的橡膠製品,則因有安全的考量較不適合添加再生橡膠使用。

再生橡膠的挑戰

再生橡膠的應用除了工業端的實際應用之外,法律規範也是棘手的問題。目前再生橡膠仍以做為燃料為主,日後如能從以法令下手,讓各企業能夠自主回收這些廢料再利用, 後續將能更進一步實現環保相關的議題。 除了回收廢棄輪胎以外,目前世界各大廠也陸續宣示,未來將有70%的輪胎使用可再生材料,而材料中又有一定比例來自於再生橡膠。許多輪胎大廠都已著手進行工廠中邊角料的再生化,使再生橡膠的品質穩定,能夠回到輪胎製程中,讓輪胎永遠轉動不再是夢想。

〔註一〕橡膠在輪胎中的功能為提供摩擦力與提供滾動阻力,此兩種特性 源於輪胎的配方設計,不同輪胎公司所設計的產品會有各自的配方。